-

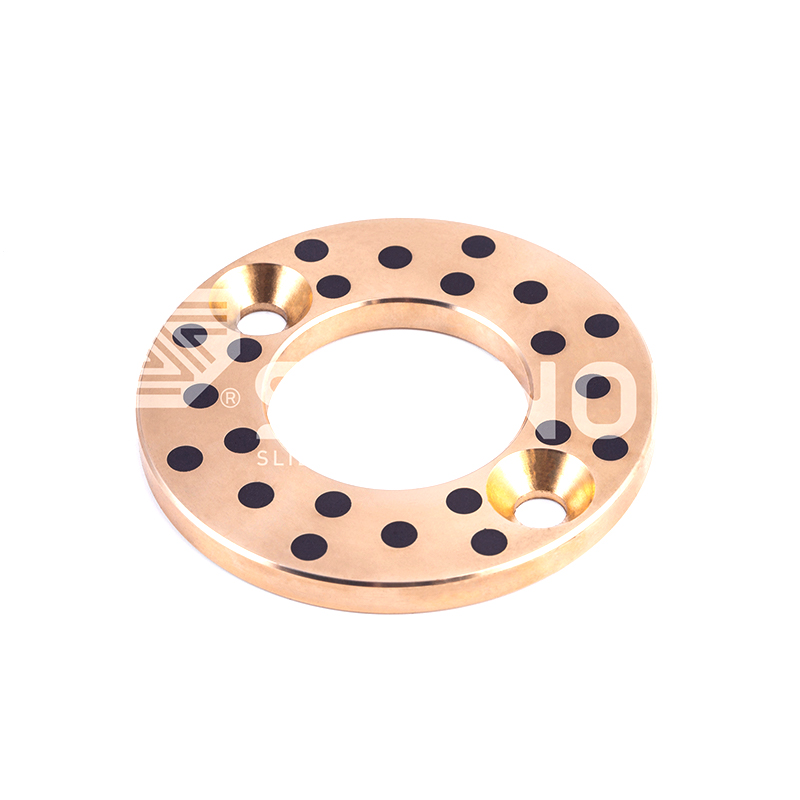

Rolamento JDB Lubrificante Sólido Rolamento de anilha de encosto em bronze isento de óleo e grafite com lubrificação sólida JTW

Rolamento JDB Lubrificante Sólido Rolamento de anilha de encosto em bronze isento de óleo e grafite com lubrificação sólida JTW -

Rolamento JDB Lubrificante Sólido Rolamento guia ejetor de latão de alta temperatura sem óleo JGB

Rolamento JDB Lubrificante Sólido Rolamento guia ejetor de latão de alta temperatura sem óleo JGB -

Rolamento JDB Lubrificante Sólido Buchas de guia de flange de latão autolubrificantes e isentas de óleo JOST

Rolamento JDB Lubrificante Sólido Buchas de guia de flange de latão autolubrificantes e isentas de óleo JOST -

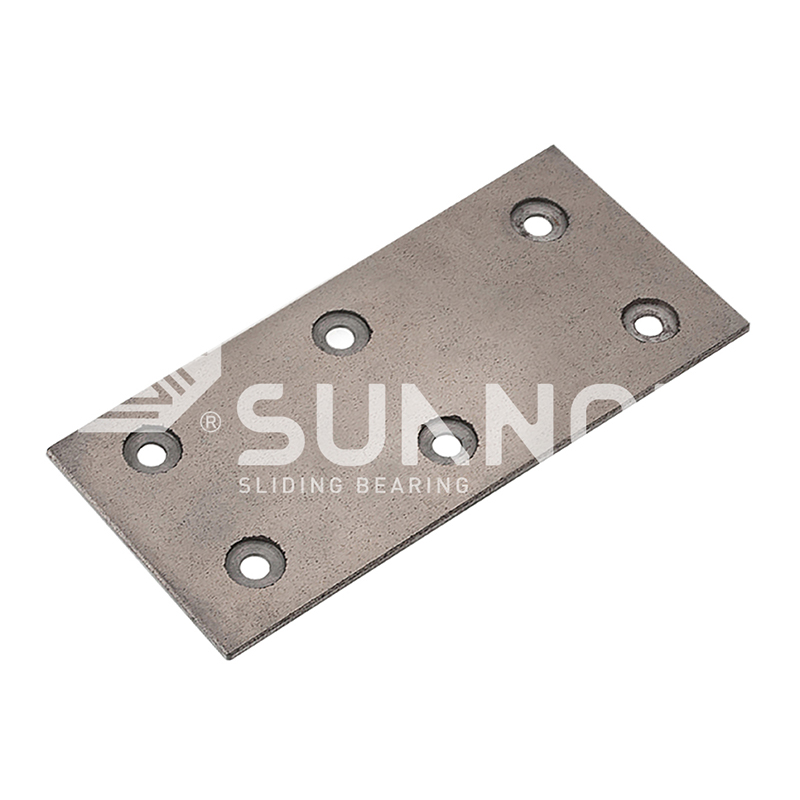

Rolamento bimetálico de retificação de óleo 200#P5 Placa de desgaste de retenção de óleo auto-lubrificante-superfície de rolamento de baixo atrito

Rolamento bimetálico de retificação de óleo 200#P5 Placa de desgaste de retenção de óleo auto-lubrificante-superfície de rolamento de baixo atrito -

Rolamento de SF-1 Oilless SF-1S Auto-lubrificante rolamento de aço inoxidável-sem manutenção, uso de alta temperatura

Rolamento de SF-1 Oilless SF-1S Auto-lubrificante rolamento de aço inoxidável-sem manutenção, uso de alta temperatura -

Rolamento bi-metal JF-800 JF-750 Auto-lubrificante chumbo bi-metal rolamento para motores pesados com baixo atrito

Rolamento bi-metal JF-800 JF-750 Auto-lubrificante chumbo bi-metal rolamento para motores pesados com baixo atrito -

Rolamento bi-metal JF-800 Rolamento de flange métrico padrão JF-800F

Rolamento bi-metal JF-800 Rolamento de flange métrico padrão JF-800F -

FB090 Rolamento embrulhado em bronze FB091 Rolamento de cobre embrulhado

FB090 Rolamento embrulhado em bronze FB091 Rolamento de cobre embrulhado

Como determinar se os rolamentos autolubrificantes de bronze precisam ser substituídos

Notícias da indústria-Os rolamentos autolubrificantes de bronze são conhecidos por sua durabilidade e longa vida útil em aplicações exigentes. No entanto, como todos os componentes mecânicos, eles têm uma vida útil finita e eventualmente necessitarão de substituição. Saber exatamente quando substituí-los é crucial para evitar paradas inesperadas, evitar danos secundários dispendiosos às máquinas e manter a eficiência operacional ideal. Este guia completo fornece uma estrutura detalhada para avaliar a condição do seu rolamentos de bronze autolubrificantes , descrevendo os principais sinais de desgaste, técnicas de medição e critérios de tomada de decisão para ajudá-lo a realizar uma manutenção oportuna e eficaz.

Livre de manutenção com rolamento de bucha guia sem óleo Din9834 de latão com colar

1. Reconhecendo os sinais comuns de desgaste e falha dos rolamentos

O primeiro passo para determinar a necessidade de substituição é uma inspeção visual e operacional completa. Muitas vezes, o próprio maquinário fornece indicadores claros de que um rolamento está chegando ao fim de sua vida útil. O monitoramento proativo desses sinais pode ajudá-lo a programar substituições durante períodos de manutenção planejada, em vez de reagir a uma falha catastrófica. Os sintomas mais comuns estão frequentemente relacionados com alterações no desempenho e nas características físicas da máquina.

- Aumento de ruído e vibração: Um zumbido pronunciado, rangido ou guincho que não estava presente antes é um indicador clássico de desgaste excessivo. Os níveis de vibração normalmente também aumentam à medida que a folga do rolamento aumenta.

- Geração excessiva de calor: Embora os rolamentos operem em temperaturas elevadas, um aumento repentino ou significativo de temperatura na carcaça do rolamento sugere aumento de atrito, geralmente devido ao esgotamento ou gripagem do lubrificante.

- Movimento ou folga anormal do eixo: Se você puder sentir ou medir fisicamente o movimento do eixo dentro do rolamento que exceda as especificações do fabricante, isso é um sinal direto de desgaste significativo.

- Contaminação ou detritos visíveis: A presença de poeira ou partículas de cor bronze ao redor da carcaça do rolamento indica desgaste abrasivo ativo do material do rolamento.

1.1. Como medir com precisão o desgaste dos rolamentos de bronze

Para passar da observação subjetiva à tomada de decisão objetiva, é essencial uma medição precisa. Compreensão como medir o desgaste do rolamento de bronze com precisão permite às equipes de manutenção quantificar o nível de degradação e compará-lo com as tolerâncias estabelecidas. Este processo normalmente envolve uma combinação de ferramentas simples e instrumentos precisos.

- Inspeção Visual para Pontuação e Pitting: Após a desmontagem, procure por arranhões profundos (riscos) ou cavidades superficiais (corrosões) no diâmetro interno do rolamento. Estes são sinais de desgaste abrasivo e fadiga, respectivamente.

- Usando medidores com mostrador para verificação de folga: Um relógio comparador é usado para medir a folga radial entre o eixo e o rolamento. Compare o valor medido com a folga máxima permitida recomendada pelo fabricante.

- Teste de espessura ultrassônico: Para aplicações críticas, testes ultrassônicos não destrutivos podem medir a espessura restante da parede do rolamento sem desmontar a unidade inteira, fornecendo uma imagem clara da perda de material.

| Método de medição | O que avalia | Ferramenta necessária |

| Medição do comparador | Folga interna radial | Indicador de discagem |

| Micrômetro/Paquímetro | ID/OD do rolamento e espessura da parede | Micrômetro externo/interno |

| Teste ultrassônico | Espessura Restante da Parede (in situ) | Medidor de espessura ultrassônico |

2. Compreendendo a vida útil e os modos de falha dos rolamentos autolubrificantes

A vida útil de um rolamento de bronze autolubrificante não é um número fixo de horas; é uma função do seu ambiente operacional e das condições de carga. Uma questão crítica para planejadores de manutenção é rolamento de bronze autolubrificante lifespan and failure modes . Ao compreender as formas comuns pelas quais esses rolamentos falham, você pode diagnosticar melhor os problemas e prever os intervalos de substituição.

- Desgaste normal: O desgaste gradual e previsível da superfície do rolamento e o esgotamento do lubrificante sólido até que as folgas se tornem excessivas.

- Falha de sobrecarga: Aplicar uma carga além da capacidade estática ou dinâmica do rolamento pode causar deformação plástica, rachaduras ou esmagamento da matriz de bronze.

- Desgaste Abrasivo Induzido por Contaminação: A entrada de sujeira, areia ou outras partículas duras atua como abrasivo, acelerando drasticamente o desgaste.

- Ataque Corrosivo: A exposição a produtos químicos ou umidade não compatíveis com a liga de bronze pode causar corrosão e degradação da superfície.

2.1. O impacto das condições operacionais na vida útil

A vida útil de um rolamento está diretamente ligada aos parâmetros específicos de sua aplicação. O valor PV (Pressão x Velocidade) é o fator mais crítico, mas outros elementos desempenham um papel significativo.

- Valor fotovoltaico: Operar acima do limite PV especificado gera calor excessivo, o que pode degradar o lubrificante sólido e amolecer a matriz de bronze, levando a falhas rápidas.

- Desalinhamento: O desalinhamento angular causa carregamento nas bordas, criando padrões de desgaste irregulares e reduzindo significativamente a vida útil do rolamento.

- Compatibilidade de lubrificantes: Embora seja autolubrificante, alguns contaminantes ou fluidos externos podem remover o filme de transferência ou reagir com os lubrificantes incorporados.

3. Um guia passo a passo para inspeção e avaliação de rolamentos

Ter uma rotina de inspeção sistemática é fundamental para uma manutenção confiável. Uma consulta comum é uma lista de verificação de inspeção de rolamentos autolubrificantes para garantir que nenhum aspecto crítico seja esquecido. Este guia passo a passo garante uma avaliação completa, desde a observação inicial da máquina até a análise pós-desmontagem.

- Etapa 1: Monitoramento Operacional: Enquanto a máquina estiver funcionando, ouça ruídos incomuns e use uma pistola de temperatura para verificar se há pontos quentes na caixa do rolamento.

- Etapa 2: Desligamento e bloqueio/sinalização: Certifique-se de que o equipamento esteja isolado com segurança de todas as fontes de energia antes de iniciar qualquer inspeção física.

- Etapa 3: Inspeção Externa: Procure sinais de vazamento, expulsão de detritos ou danos na caixa do rolamento e nas vedações.

- Etapa 4: Medição de folga: Use um relógio comparador para medir a folga radial e axial, registrando os valores para comparação com os dados da linha de base.

- Etapa 5: Desmontagem e Inspeção Visual Interna: Remova cuidadosamente o rolamento e examine a superfície de rolamento em busca de padrões de desgaste, marcas, corrosão e a condição dos bolsões de lubrificante sólido.

4. Solução de problemas comuns: quando reparar ou substituir

Nem todo sinal de desgaste exige substituição imediata. A solução de problemas eficaz envolve diagnosticar a causa raiz de um problema para decidir sobre o curso de ação correto. É aqui que a compreensão rolamento de bronze autolubrificante problems and solutions torna-se inestimável para minimizar custos e tempo de inatividade.

- Problema: Aumento Gradual na Liberação

- Diagnóstico: Desgaste normal ao longo do tempo.

- Solução: A substituição é a única solução quando as folgas excedem as tolerâncias.

- Problema: pontuação ou ranhura localizada

- Diagnóstico: Contaminação ou eixo danificado.

- Solução: Substitua o rolamento, inspecione e possivelmente repare ou substitua o eixo e melhore a vedação.

| Problema observado | Causa raiz potencial | Ação recomendada |

| Apreensão de rolamento | Folga insuficiente, falha de lubrificante, sobrecarga | Substitua o rolamento, verifique o eixo, revise a classificação fotovoltaica |

| Desgaste uniforme e polido | Desgaste normal, contaminantes abrasivos | Substitua o rolamento, melhore a filtragem/vedação |

| Corrosão | Ataque Químico, Entrada de Umidade | Substitua por uma liga resistente à corrosão, melhore as vedações |

5. A análise de custo-benefício da substituição proativa de rolamentos

Uma consideração comercial crítica é pesar o custo de uma substituição preventiva de rolamento em relação ao risco e ao custo de uma falha em serviço. Esta análise, muitas vezes enquadrada como rolamento de bronze autolubrificante replacement cost analysis , vai além do preço do próprio componente.

- Custo do reparo reativo: Inclui tempo de inatividade não planejado, danos potenciais a componentes mais caros (eixos, carcaças, outras engrenagens), custos de mão de obra emergenciais e perda de receita de produção.

- Custo da substituição proativa: Inclui o preço do rolamento, o tempo de inatividade planejado para manutenção e os custos padrão de mão de obra. Isto é quase sempre significativamente menor do que um reparo reativo.

- Benefício da confiabilidade: A substituição proativa garante a integridade do cronograma de produção, mantém a qualidade do produto e aumenta a segurança operacional geral.

Perguntas frequentes

Qual é a maneira mais precisa de verificar a folga do rolamento de bronze sem desmontar?

Embora uma medição definitiva muitas vezes exija alguma desmontagem, o método não destrutivo mais preciso para verificar a folga é usar um relógio comparador. O eixo é levantado cuidadosamente com uma alavanca e o relógio comparador mede o movimento total, que corresponde à folga radial. Para uma abordagem mais avançada, o teste ultrassônico pode estimar a perda de espessura da parede, a partir da qual a folga pode ser inferida se as dimensões originais forem conhecidas. No entanto, para uma avaliação precisa e confiável como medir o desgaste do rolamento de bronze com precisão , uma medição com relógio comparador durante uma parada programada é o método preferido do setor.

Um rolamento de bronze autolubrificante desgastado pode ser reparado ou deve ser sempre substituído?

Na grande maioria dos casos, um desgaste rolamento de bronze autolubrificante deve ser substituído. Ao contrário das buchas lisas que podem ser furadas novamente, a função autolubrificante depende da integridade dos lubrificantes sólidos incorporados na matriz de bronze. A usinagem da superfície removeria esses reservatórios críticos de lubrificante, tornando o rolamento ineficaz. Portanto, a substituição é o procedimento padrão e correto para um rolamento desgastado.

Como a instalação inadequada reduz a vida útil de um rolamento de bronze autolubrificante?

A instalação inadequada é uma das principais causas de falha prematura dos rolamentos. Erros comuns de instalação incluem o uso de força excessiva (martelar diretamente no rolamento), que pode rachar ou deformar o frágil material de bronze; desalinhamento, que causa tensão e desgaste desiguais; e configurações de folga incorretas. Um ajuste de pressão adequado e o uso de ferramentas de instalação especializadas são essenciais para maximizar a vida útil do novo rolamento e evitar a substituição antecipada.

Quais são as consequências de operar um rolamento autolubrificante além dos limites de folga recomendados?

Operar um rolamento com folga excessiva leva a uma cascata de efeitos negativos. Ele permite movimentos significativos do eixo, resultando em cargas de alto impacto, aumento de ruído e vibração e perda de precisão posicional. Este movimento anormal acelera o desgaste do próprio rolamento e pode levar à falha por fadiga da caixa do rolamento e danos ao eixo. Em última análise, há o risco de uma apreensão ou avaria catastrófica, causando danos muito mais extensos e dispendiosos do que uma substituição oportuna do rolamento causaria.

Há algum sinal de alerta que aparece muito antes de um rolamento autolubrificante falhar completamente?

Sim, existem vários sinais de alerta precoce. Um aumento gradual e constante na temperatura operacional ou uma mudança leve, mas persistente, no perfil sonoro da máquina (um zumbido ou gemido crescente) podem ser indicadores precoces. Um pequeno aumento nos níveis de vibração, detectável com um medidor de vibração, é outro sinal precoce importante. Implementar um programa de monitoramento de condição de rotina que rastreie esses parâmetros (temperatura, ruído, vibração) é a estratégia mais eficaz para detectar problemas antecipadamente e programar a substituição antes que ocorra uma falha completa.